「REACH」と化学物質管理の潮流(その4)

三井化学株式会社

http://jp.mitsuichem.com/

レスポンシブル・ケア部 主席部員

REACHチームリーダー

荒柴 伸正 様

2007年6月に発効された欧州の化学物質の登録、評価、認可及び制限に関する規則「REACH : Registration, Evaluation, Authorisation and Restriction of Chemicals」は、化学物質の管理基準として国際的にも産業界に大きな影響をおよぼしています。

今回も引き続き、化学物質管理のプロフェッショナルである三井化学株式会社の荒柴様に、「REACH」と化学物質管理についてお話をお聞きしています。

今回は、化学物質のリスク管理の仕組みについてお話しいただいています。

化学物質のリスク管理の仕組みについてお話頂く前に、化学物質の危険性、人への影響をどうやって評価するのか教えてください。

動物実験を例にして見ると・・。

この図で、横軸が被験生物などへの薬品の投与量(暴露量)です、投与量を上げていくと影響が出始めるのですが、複数の投与量を試験して、影響の出たレベルと出なかったレベルを求めます。例えば、そこから10倍なり、100倍などの経験上の安全係数で割り出して許容値を導き出します。

つまり、許容値は十分なマージンを見込んで設定してありますので、運用基準とできるのです。

そのような動物実験等を全ての登録者が行わなくてはならないと言う事ですか?

時間的にも費用的にも非常に非効率的な気がするのですが・・。

確かにそうですね。

REACHのテクニカルドシエの作成では、とにかくすでに実施された利用可能な全ての研究試験データをまず集めてきて、そこから信頼性のある最適な試験データを選んで影響レベルを決めるということを共同で行います。

また、ある物質を登録しようとするならば、当然もっとも信頼性のあるデータを共通して使用しなければいけないわけです。

そこで、REACHではLead Registrantという先導登録者が代表してデータを登録する仕組になっています。

そしてその他の登録者はこのデータを利用して登録するのはかまわないのですが、作成された書類の価値を決めてそれを使う人みんなでコスト負担をする仕組になっています。

また、我々は、世界中の利用可能な試験データの中から「本当に使えるデータ」を選び出さなければならなのですが、その選定基準にはGLP(Good Laboratory Practice)という優良試験所規範を満たしたところのデータを採用するというようなルールがあります。

GLPとは化学物質に対する各種安全性試験成績の信頼性を確保することを目的に制定されたOECD(Organisation for Economic Co-operation and Development:経済協力開発機構)の原則なのですが、GLPに適合した設備を持った施設は、維持費だけでもとても大きな負担となります。実験や試験動物の飼育に使う水の浄化設備などにはじまり、働くスタッフも優秀でなければなりません。例えば高度な動物実験であるなら、ラットの飼育の仕方やケージからの取り出し方だけで動物に与えるストレスが変わり、結果が大きく違ってしまいますから。

さきほど、日本では未解決のまま沈静化してしまった「環境ホルモン」(内分泌攪乱物質)等を規制していくという動向情報があると言うことでしたが、REACHがあれば、シックハウスは起こらないのでしょうか?

これはGOOD QUESTIONですね、

シックハウスの問題は、建築基準法や住宅の表示制度などいろいろな法律で既に規制されているので、これらの既存法規によって、もっと規制できるはずです。

さらにREACHならもっと規制・管理ができるように思われるでしょうが、現実はそれほど簡単ではないと思います。

理念上、REACHはこういう(シックハウスのような)問題も防ごうとしています。しかし、各種製品が作られていくプロセスの運用上・構造上の問題から、REACHだけでそれを防ぐのは困難です。

「製品が作られていくプロセス・・」というとサプライチェーン上のどこかに問題があるという事ですか?

シックハウスのような問題は、その大部分はリスク管理の問題となります。

リスクは「ハザード×曝露」と申し上げましたが、私どもメーカーは化学物質そのものの情報や知識を持っていますのでハザードの管理はできます。

しかしながら、リスク管理をしようとすると製品の使用条件下での暴露を知る必要がありますが、本当の暴露情報を知っているのはお客さま(ユーザー)なんです。

REACHの主体である私たち化学品メーカーは、川上に位置しているのですが、川上の我々がいくら厳格にハザード管理を行っても、「ハザード×曝露」の「暴露」の情報が無ければリスク管理ができないものですから、REACHだけでは使用状態におけるシックハウスは防げないと言う事になってしまいます。我々化学品メーカーには、顧客ユーザー側の製品の製造工程やその製品が使われる条件での暴露に関する情報が正しく入手できないと対策は漏れてしまいます。

もう少し具体的にお話ししただけますか?

例えば、シックハウスで言いますと・・・、

まず我々はホルムアルデヒドを作っているとします。

化学品メーカーはハザード管理を行い、その化学品のデータを一次のお客さまに伝えます。

一次のお客さまはその原料を使ってホルムアルデヒド樹脂を作り、

二次のお客さまはその樹脂を使って接着剤を作る、

三次のお客さまはその接着剤を使って壁装材をつくる。

このあたりになると、化学物質のデータを読み解ける人材が少なくなってきます。

さらに・・その建材だけでなく、様々な材料が入り交じって住宅は建てられます。

化学物質に関する配慮にかけた過程で作り上げられた住宅に長時間過ごした場合にシックハウスが発生する可能性があるわけです。

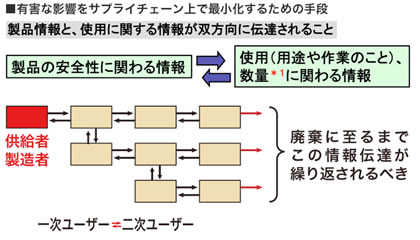

有害な影響を最小限にするためには、サプライチェーン上の全てのフェーズで、供給者からの製品情報だけでなく、ユーザー側からも使用に関する情報が伝達されることが必要なのですね。

もう一つ具体的な事例でお話ししますと、5年以上前になるのですが、電気ヒーターの前面カバーがコーティング塗装されていて、そこから分解したホルムアルデヒドのガスが発生したんです。

電気ヒーターのカバーですから当然高温になりますし、組み立てメーカーは、カバーが高温になることくらいは当然知っています。カバー部品を作っている下請メーカーも高温で使われることくらいは知っていたとは思いますが、塗装に使う塗料のメーカーまでにその使用条件が正しく伝わっていたのか疑問があります。さらに、その塗料メーカーに納めている樹脂メーカーまで至るとその材料を含む製品がどの様な条件で使われるか・・・どの様な溶剤が使われ、また製造条件などたぶん解らなくなってしまうと思います、さらにその川上の我々化学品メーカーには高温で長時間暴露させると言う情報は入ってこないんです。

この問題を解決するには高温で曝露されるという情報を、サプライチェーン全体で共有化していなければならいと言う事になります。

しかし、CBI(Confidential Business Information:事業上の秘密情報)を保護したいという各事業者の思いがあって、詳細な用途情報はあえて他者には伝えないという事情もあるわけです。

REACHでは川下ユーザーは川上に対してリスク評価させる権利があります。一方、川上の我々にはリスク評価する義務があるといわれていますが、そのためには川下ユーザーはその製品の使用条件や暴露情報を川上供給者に十分に伝えておく必要があります。

川上に位置する私たちメーカーが登録しているハザード情報は、MSDS(化学物質等安全データシート)によって川下へ伝達する事が義務づけられているのですが、川下から川上への用途に関する情報はCBI(事業上の秘密情報)の壁によって上手く伝わらないという運用上の問題があります。

丸裸になって川上に情報伝達できるか?が非常に重要な課題で、ひいてはこれがシックハウスを克服できるかというKeyとなるのです。

サプライチェーンが非常に複雑であることと、CBI(事業上の秘密情報)保護の問題も絡んでいて、管理できない事態が発生しているんですね。

樹脂の原料の揮発性の化学物質を「調合する=混ぜる」となるともう訳がわからなくなりますね。物性も変わるでしょうし・・・。

その通りなのですよねぇ。

この情報伝達が上手くできていなかった事例が「事故米」です。

サプライチェーン上の関係者に「これは事故米である」という情報が伝わっていなかったゆえに起きた事件でしたね。

化学物質も同様に運用上の問題なのです。ホルムアルデヒドを例に挙げれば、われわれが所有する閉鎖系の設備で管理されていれば曝露しませんから、その時点では問題のある化学物質ではありません。

ところが、曝露される状況に持っていってしまうと問題が始まるのです。

以上のようなことから、REACHに携わることでサプライチェーン上での情報伝達の重要性を学びました。

川上からはMSDS を提供し、川下からは自分の用途リスクをカバーしてもらう為の情報を提供をするという事がきちんと実行される必要がある訳です。

ここまでお読みいただきありがとうございます。この続きは、11月号にてお届けいたします。次号は、これからの化学品管理の流れと世界の潮流についてお話しをお聞きしています。