ライフサイクル設計 その4

大阪大学 大学院工学研究科

機械工学専攻

ライフサイクル工学研究室

梅田 靖 教授

持続可能社会の実現に向けて世界中で様々な研究や取り組みが行われています。

今回のインタビューは、「環境に配慮したものづくり」の研究を設計学、モデリング、メンテナンス工学、知識工学などを基礎技術とした広い視点からの製品のライフサイクルの設計とマネジメントをするための研究をされている大阪大学の梅田靖教授にお話を伺っています。

【その4】 ライフサイクル戦略の手法

その他には、従来型リサイクルの問題点などはありますか?

ライフサイクル設計の話をする時に家電リサイクル法と自動車リサイクル法を比べて話をすることがよくあります。

家電リサイクル法は、メーカーに回収した製品のリサイクル義務があります。このため、メーカーがリサイクル業者とチームになって、リサイクル処理を行うので、その中で工程の改善や製品設計の改良が行われてリサイクル率が高まってきています。以前は難しかったプラスチックも最近は技術が進んでリサイクルが可能になってきていますね。家電リサイクル法では製品のライフサイクルの環が閉じつつあるといえます。

一方で、自動車リサイクル法は自動車の解体・リサイクルが法施行以前からビジネスとして成立していたので(これはこれで大変良いことなのですが)、メーカーの関与は限定的です。

一時「ワイヤーハーネスが一発で外せる」というような設計が注目されていましたが、そこから先の新しい展開が見られないように思います。リサイクル法で義務づけられているのはシュレッダーダストとエアバックとフロン程度のため、製品のライフサイクルの環が閉じてゆく感じがしません。

ライフサイクル設計の考え方を取り入れることでリサイクルが進むと思っています。

ライフサイクル設計という考え方が広がっていくにはまだ道のりは遠いのでしょうか?

単に、研究者として製品の設計や仕組みを提案しているだけでは広まりませんね。新しい仕組みを稼働させる為に市場に受け入れてもらえる「ビジネス」を作り、ビジネスを実行する人が儲かることが必要です。

そこで、我々は、「統合ライフサイクル設計支援環境」というライフサイクル設計のできる大きなCADシステムを作り上げたいと考えています。

CADといっても、もの作りのための三次元CADだけでなく、

- ビジネスを作る---循環が利益を生むようなプランを作る

ここがまず大切で、ビジネスとして成り立たなければ市場に受け入れられず、結果としてリサイクルの仕組みができあがりません。 - ライフサイクル戦略---循環の方法をプランニングする

循環の方法をプランニングし、製品の寿命を短くしてどんどん循環させるほうがよいのか、長く使って全量マテリアルリサイクルを狙うのか、ある程度の期間使用してリユースに繋げるのかというような循環の方法を戦略的に考えます。

ここが戦略決定ということで非常に重要です。 - カタチにする----CADなどの設計支援ツールによって製品のカタチを決める

この段階で、計画したビジネスとライフサイクル戦略を実現するためには、どのような構造のモノを作ればよいか決定します。モジュール化設計支援・アップグレード設計手法 などを用いた設計支援が有効です。 - 最後に評価をする----LCAやライフサイクルシミュレーションによる評価

この4つのピースがつながるとライフサイクルの設計ができるようになると考えています。

そうですね、私たちは、従来のカタチの製品のリサイクル・リユースありきでスタートしていて、その為にはどうするか‥‥というふうに目的化してしまっているんですね。

先生が言われるように、何でリサイクル・リユースするのか、どういうことが最も良い循環であるかということから戦略的に新たな目標を決めて考えると、これまでとは違うカタチのモノ作りが考えられて、ビジネスチャンスも生まれてくるように思います。

そうなんですね、そこが「みそ」だと考えています。

利益が出る事例のようなものはあるのですか?

ビジネスとして成立する循環するシステムを作るには出側と入り側のバランスをどうとるかが問題になります。その戦略をたてる為に「限界リユース率」という考え方を提案しています。

ちょっと古い研究なのですが、家電リサイクル法が施行された当時に、「写ルンです(レンズ付きフィルム)」とか、コピー機のリユースとかリマニュファクチャリングが「結構いけるんじゃないか」ということになりました。

そこで「家電もリユースした方がいいのではないか」という話になって、その可能性を研究したのですが、家電はリユースができないんですね。

家電品は結構中古品などの市場もあって、リユースできそうな気がするのですが?

一般的には「リユース」=「中古品市場」というようなイメージを持たれていますね。

環境省が「循環型社会形成推進基本法」で推進しようとしている「リユース」というのも、中古品のビジネスの推進という意味合いが強いように思います。

しかし、ライフサイクル設計の考え方からすると、中古品を再販しても製品ユーザーが2人いるだけで、製品そのものは製品寿命が来た段階でまるごと廃棄されてしまいます。ライフサイクル設計で考えているリユースとは違ってきます。

ライフサイクル設計は、廃棄される資源を減らすことが目標で、部品がリユースされるような仕組みを設計するところにあります、そこには「限界リユース率」という考え方を用います。

限界リユース率というのはどのようなものですか?

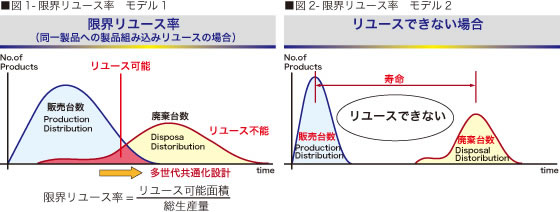

図1と図2を見ていただくと分かり易いと思います。

青い線で示しているのがある製品の生産曲線なのですが、例えば、製品は開発されてから数年間製造されつづけて製造が終わるとしますります。そして、その製品は数年使われて廃棄・回収されます。

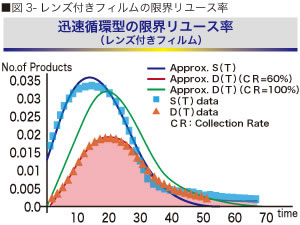

リユースができた例として、レンズ付きフィルムがあります。(図3)

レンズ付きフィルムという製品の特徴として極端に寿命が短いということがあります。

レンズ付きフィルムという製品の特徴として極端に寿命が短いということがあります。

中には買ったその場で撮影してその日のうちに回収されるような場合もあります。

このような製品の場合は製造期間の中にすっぽりと回収曲線が入ってしまいますから、回収された数量のほぼ100パーセントをリユースすることができるわけです。

また、製品の特性として現像・プリントに出しますから回収率も高い製品です。部品リユースの優等生です。

レンズ付きフィルムのような特別な場合ではなくても、リユース率を向上させることは可能です。

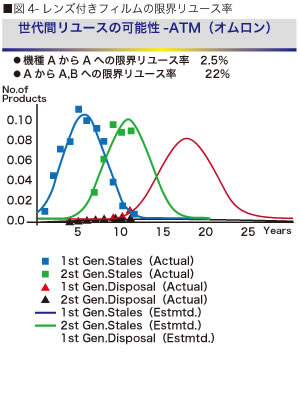

図4はATMの事例なのですが、第一世代だけのリユースは2.5%ですが、第一世代の部品を第二世代へリユースすることでリユース率が20パーセントを超えることが可能になってきます。

さらに、多世代に渡ってスペアパーツリユースをできるように設計をすることで、リユース率を向上させることができるという戦略が描けることになります。

また、第一世代の廃棄回収の時間軸と第二世代の製造を重ね合わせてやると(製品組み込みリユース)さらにリユース上がってきます。

もちろんこれだけではないですが、このような考え方を隅々に渡って設計に組み込むことがライフサイクル設計であり、この考え方がビジネス戦略にもつながってくるわけです。

なるほど、中古品を再販しても、製品寿命が終わった段階で丸ごと廃棄物として処理される・・基本的にこれまでのリサイクルから進歩していませんね。

一方、ライフサイクル設計の考え方では、どのような製品として考えるか‥‥その考え方を設計に反映することで、製造時のコストダウンやリサイクルする際のコストダウンの可能性も見えて来ますね。同時にリサイクル率自体も向上し、確かにビジネスとして成り立つ戦略ですね。

これをやれば必ず循環すると言い切れるわけはではないのですが、製品の「ライフ」のコントロールと「世代間部品リユース」を同時に考えることでリユース率が向上して、ビジネス的にも成り立つというのがライフサイクル設計のめざすところです。

製品の「ライフのコントロール」というのは製品寿命を伸ばすということですか?

そうですね、ただ、製品の寿命の考え方も簡単ではなくて、価値寿命と物理寿命というとらえ方をします。

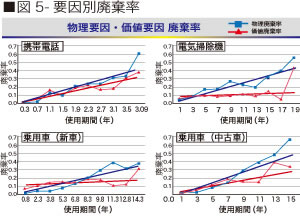

図5で製品の廃棄要因による製品寿命を絵にしています。

図5で製品の廃棄要因による製品寿命を絵にしています。

どのような理由で廃棄したのか研究室でアンケート調査をして分析したものです。

物理寿命とは「壊れたから」「故障回数が増えたから」などの物理的要因、価値寿命とは「画面がきれいでない」とか「流行でない」とかいう価値的要因によって廃棄されるまでの時間を意味します。

どの製品も、物理要因は時間と共に右肩上がりで高くなりますが、価値要因を見ると必ずしも右肩上がりといえない製品もあります。

- 携帯電話では、新型が出たからとか、デザインが古いからなどの価値要因が多いのかと思いましたが、物理要因で廃棄するというのが意外と多いということが解りました。日本のユーザーには電池の寿命が短くなってきただけで「壊れた」と判断するようですから多くなっているのかもしれません(笑)。

- 車の場合は、車検や、メンテナンスの費用や交通事故という他の製品とは異なる要因が入ってきます。新車を購入の人は壊れていないけれど早めに買い換える傾向が見られますが、中古車を購入した人は物理寿命に近い廃棄率を示します。

- 掃除機の場合は、物理的寿命がくるまで使い続けるという製品であることが解りました。

我々がやろうとしているのはこのような廃棄要因も製品の設計の際に反映していくことです。

物理要因は長寿命化させればいいのですが、部品交換などをしてのばす伸ばすことは比較的容易です。ただ、メーカーとしては新製品が売れなくなってしまうので「どうかな?」ということはあります(笑)。

一方で、価値寿命を伸ばすのはアップグレードくらいしか方法がありませんから、伸ばすのは難しいですね。

物理寿命が長くても価値寿命が短ければ無駄な寿命であるとも言えます。

日本のメーカーの設計者はまじめで、できるだけ長く品質を保証しようと一生懸命設計されていますが、価値寿命の短い製品に対して物理寿命を延ばす設計をしているケースも見られます。

価値寿命と物理寿命をパラメーターに加えてライフサイクルをシミュレーションし、部品レベルでロングライフ設計をすべきかアップグレード設計をすべきか意志決定をおこない、最善の製品寿命を設計することで、無駄な資源消費が抑えられ、部品レベルではリユース率を向上させることも可能になってくると考えられます。

ただ、これも「寿命」という一つの側面であって、先ほどお話しした「限界リユース率」などの考え方などを含めて、いろいろな側面から理解していただくことで、ライフサイクル設計を戦略的に取り入れてもらえるのではと考えています。

ここまでお読みいただきありがとうございます。

次回は、最終回です。リマニュファクチャ、WEEEと日本のリサイクル、将来への期待などについてお聞きしています。