ライフサイクル設計 その3

大阪大学 大学院工学研究科

機械工学専攻

ライフサイクル工学研究室

梅田 靖 教授

持続可能社会の実現に向けて世界中で様々な研究や取り組みが行われています。

今回のインタビューは、「環境に配慮したものづくり」の研究を設計学、モデリング、メンテナンス工学、知識工学などを基礎技術とした広い視点から研究をされている大阪大学の梅田靖教授にお話を伺っています。

【その3】 ライフサイクル設計と戦略

ライフサイクル設計についてお聞きしたいのですが・・。

こちらは元々やっている「インバース・マニュファクチャリング」の流れの研究です。

拡大生産者責任の考え方に則って、メーカーは製品のライフサイクル全体の責任を負わなくてはなりませんが、従来の大量生産の流れの中では廃棄やリサイクルまで責任を負うのは一部の製品の一部の段階に留まっていて、販売店や、回収・リサイクル業者と連携をして行っているものの、取りこぼしも多く発生しています。

一方で、もし大量生産をやめ、適量生産に切り替われば持続可能な社会が実現するのではないかという考えがありますが、そのためには消費者がそうなることを望んでいる必要があります。

消費者が望めば自ずとメーカーは適量生産の実現に向けて行動し、持続可能な社会が実現するのではないかと考えています。

その時の一つの鍵になるのが、製品のライフサイクル設計という、新しいモノ作りの概念です。これが有効な手段になると考えています。私たちは、その製品ライフサイクル設計がどのようなものであるべきか、ということを研究しています。

先生のお考えの話は、「ライフサイクル設計」は製品の設計段階から、リユースとか、リマニュファクチャリングとか製品のライフサイクルを考えた設計をしましょうというイメージでよろしいですか?

ひとことで言うとそうなります。

通常のリサイクルをするのであれば必ずしもそれほどマネジメントしなくてもよいのですが、製品や資源を一番適切に使えるように、「製品の設計」とライフサイクルという「時間の設計」、つまり、どういう部品をどう使って、どの位の製品寿命や使用期間を設定し、どのように回収するかなどの製品だけでない仕組みも含めて設計しましょうということです。

言い換えれば、「ライフサイクルとはなんぞや」ということを研究しているともいえますね。

具体的にはどのようなことをされているのですか?

ライフサイクル設計の概念を流れで示すと下図(図1,2)のような形になります。

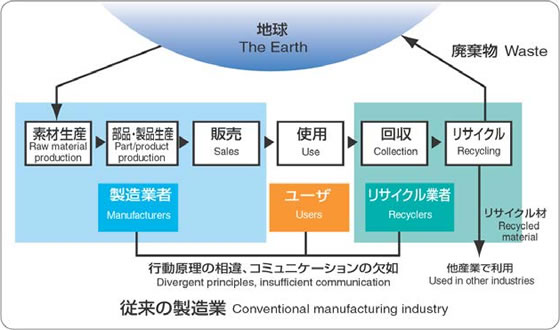

■図1 従来の製造業

これまでは、製品は製造業者がいて、ユーザーがいて、使い終わった製品は回収されリサイクル業者に渡っていくという一本の流れなのですが、それぞれの行動原理がかなり違い、思ったような循環ができていません。

我々の中では「リサイクルのQCD(Quality,Cost,Delivery)」と言っていますが、例えば製造業者から見ると、リサイクル業者から戻ってくる素材をコンスタントに使い続けるというのは品質が下がったり、量が一定でなかったりいろいろ難しいことがあります。結果として現状ではリサイクル材は元の製造者に戻るのではなくほとんどが他の産業に利用されています。

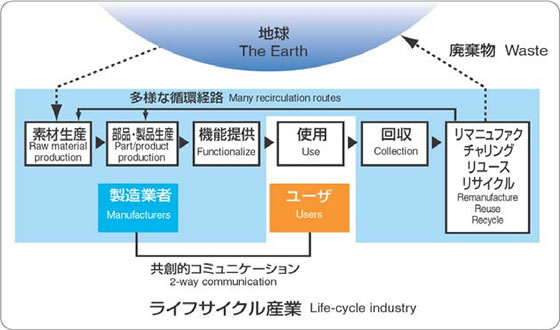

一方、我々の考えるライフサイクル設計では、例えば、製造業者がリサイクル業者などとチームを組むなどして、ユーザーとコミュニケーションを取りながら、ライフサイクル全体、つまり「素材生産」、「部品・製品生産」、「使用」、「回収」、「処理再生」をマネジメントし、ライフサイクルオプションとしてリユース・リサイクルなど多様な循環経路を作るという考え方です。

■図2 ライフサイクル産業

例えば、「使用」段階ではメンテナンスによって部品回収を行ったり、「回収」段階では再使用可能な部品を取り出しやすく設計してリユース・リマニュファクチャリングを行うことが可能であるなどが考えられます。 このような観点で製品や仕組みの設計をすることによって、製造の初期段階で投入するバージン資源を最小化していくというのがライフサイクル設計です。

製造業が主体になるイメージなのでしょうか?

これらの図は製造業者向けに作った資料なので、製造業者を軸に描いているのですが、必ずしも、ライフサイクルマネジメントを製造業者が行うという訳ではありません。

ステークホルダーが誰であるか、イニシアチブを誰が取るかは、それぞれの製品によって異なりますね。

例えば携帯電話ではキャリアがイニシアチブを握ることになるでしょうし、リース製品であればリース業者であったりします。

私たちDOWAは「図-1 従来の製造業」のリサイクル業者にあたるのですが、「行動原理の相違、コミュニケーションの欠如」という問題は感じていて、実際に、メーカーや使用者とコミュニケーションを取ろうとしても、まず言葉の定義がバラバラなんですね。

私たちの方がマイナーなのかもしれませんが、例えば、メーカーさんの「ミックスメタル」と我々の「ミックスメタル」とはイメージするモノが違っていたりします。

また、「リサイクル設計」という概念も私たちの立場とは違っていて、メーカーさんからすると、ネジの数を減らしたり、部品点数を減らすことで、解体しやすいといわれますが、リサイクルの現場ではメーカーや製品ごとに構造が異なるため、ネジを1本1本細かく外して解体するということは難しいんです。

ネジを減らすことは、我々リサイクラーの側からすると必ずしもリサイクル率の向上に貢献していないと考えています。

そのようなことはNPO法人RtoS研究会などでも関係者間の情報交換をしたりして、研究会に参加いただいているメーカーさん等には徐々に理解していただけているようです。

言葉の問題は確かにありますね、私も、「その業界ではそういう言い方をするのか」と勉強することが多いです。

また、メーカーの考える環境配慮の考え方とDOWAさんのようなリサイクラーの考え方の違いはよく問題になります。リサイクル現場では人件費のかかってしまうネジを外す解体作業は極力抑えて機械破壊と選別機による自動化のプロセスをとろうとしますから、メーカーの環境配慮設計は関係なくなってしまうということですよね。

一方、メーカーでは製造工程数(コスト)を減らす目的もあり、ネジの本数削減や方向、部品点数や素材の統一などをして、「これだけ解体しやすくなることでリサイクル率が上がる」という「環境配慮設計」の観点でリサイクル可能率が高いと評価しています。

実際、メーカーの設計現場ではチェックリストに「ネジの数を減らしましたか?」というような項目があって、そこにチェックができなければ環境配慮設計として認められず、もっと大切なライフサイクル設計に配慮していても、その評価軸がないため普及がすすまなかったりします。

部品素材の単一化や、流通時の減容化や、解体しやすい構造にするなどの要素技術による解決も重要ですが、循環する社会の仕組みなどのバックグラウンドも考えた設計をしていくことが必要で、それがライフサイクル設計なんですね。

そもそもライフサイクル設計の目的のひとつがその評価軸を作ることもありますからなかなか導入されるのにはハードルが高いですね。ライフサイクル設計が戦略的に取り入れられてくるとうまくまわり始めるのだとおもいます。

ただ、そうなるとDOWAさんのようなリサイクラーにとっては原資となる廃棄物が減るということになってしまいますね(笑)

そこは気になっていました(笑)

持続可能な社会の実現には、環境に配慮したモノづくりはもっと一般化しなくてはならないことですから、我々リサイクラーもそのような時代に向けて変わっていかなくてはなりませんね。

ここまでお読みいただきありがとうございます。

次回は、「ライフサイクル戦略」について、より詳しくお聞きしています。