資源リスク評価と金属資源のクリティカリティ その3

〜マテリアルフロー分析〜

国立研究開発法人 産業技術総合研究所

安全科学研究部門

社会とLCA研究グループ研究員

畑山 博樹(はたやま ひろき)様

「クリティカルメタル」という言葉をご存じですか。

産業を支えている鉱物資源の安定供給確保やリサイクルなどの資源問題を考える上で、世界的に最近よく使われている言葉です。レアメタルと似た印象のある言葉ですが、「クリティカルメタル」とはどのようなものなのでしょうか。

今回のインタビューは、「資源リスク評価と金属資源のクリティカリティ」について研究をされている畑山博樹様に、資源リスクを取り巻く最近の動向などの背景を含めお伺いしました。

【その3】マテリアルフロー分析について

(1)マテリアルフロー分析について(その2)

産総研のSUREの中で、私は「現行都市鉱山のリサイクルポテンシャル評価と戦略メタル回収品目の選定」に取り組んでいますが、下の図に示す考え方で研究を進めています。どの金属・製品を対象にリサイクルを進めるべきかを考える際の、ざっくりとしたアイディアです。

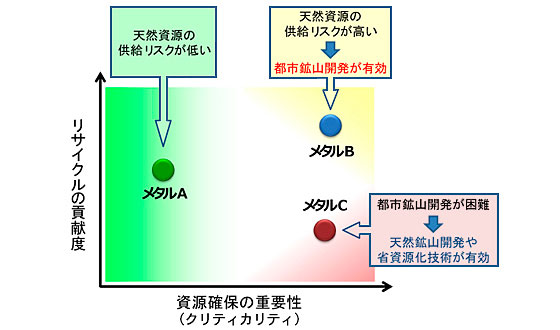

図:クリティカリティ評価とマテリアルフロー分析から示される資源政策の選択オプション

(出典:Sustainability through innovation in product life cycle design, in press)

金属のリソースマネージメントは天然資源側とリサイクル側の両方を考えなければならないと言いましたが、この図では横軸はクリティカリティとなっており、天然資源に関する評価軸になります。

クリティカリティ評価については後ほど詳しく説明しますが、左側はクリティカリティが低く、右側に行くほど高い。言い換えると、左側に位置する金属は安定的な天然資源の供給が期待でき、右側に行くほど不安定となる可能性が高い金属となります。一方の縦軸はマテリアルフロー分析から導かれるリサイクル側の軸になります。上に行くほど、資源確保にリサイクルが貢献するポテンシャルが高い金属となります。

資源確保の重要性が高くても、リサイクルの貢献度が低い金属に関しては、海外での資源開発を推進したり、素材代替などそもそもその金属を使わないような省資源化技術の開発の方が重要です。逆に、需要量と比べて国内で発生する使用済み製品に含まれる金属が相当量あると期待されるならば、積極的にリサイクルを進めることで天然資源への依存度を大きく下げることが可能です。つまり、安定供給の手段として、リサイクルの重要性が高い金属なわけです。

この図ではA、B、Cと仮想的な金属を示していますが、ここに実際の金属をプロットしていきたいと考えています。プロットをするためには、様々な金属を対象として、本日お話ししているクリティカリティ評価やマテリアルフロー分析をおこなう必要があるのです。

なるほど。2つの側面から評価するのですね。

縦軸のマテリアルフロー分析に関しては、これまでにも様々な金属を対象とした推計結果が発表されており、私自身も学生時代から取り組んでいました。しかし、依然として把握されていないフローも多く存在するので、縦軸のマテリアルフロー分析も進めつつ、資源リスク評価を横軸として研究しています。

政府が2012年に発表した「資源確保戦略」では、安定供給に取り組むべきと考えられる約30種の金属の名前が挙げられています。また、これまでの日本の資源政策では、海外の資源開発、代替材料開発、リサイクル、備蓄の4つの柱が重要視されてきました。資源の安定供給に向けた対策はリサイクルだけではないのです。

マテリアルフローは、JOGMECが公表していますね。

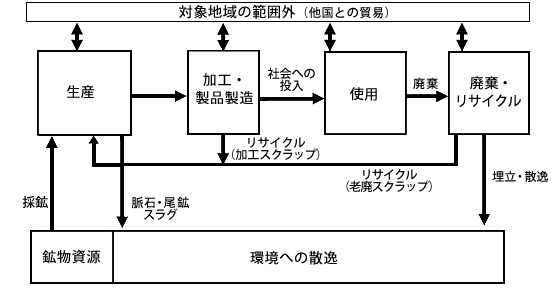

JOGMECの「鉱物資源マテリアルフロー」では、基本的には上流側のフロー、つまり金属がどの製品・用途向けにどれだけ出荷されたかが示されています。金属のライフサイクルに沿ったマテリアルフローは、大まかには以下のような図になっています。

図:マテリアルフローの概略

このフロー図を簡単に説明しますと、中段の四角で囲まれている部分が金属のライフステージで、

- 「生産」

鉱石から金属の地金などをつくるイメージですね。 - 「加工・製品製造」

これは地金や板、棒といった素形材から自動車などの製品がつくられる段階です。 - 「使用」

我々の身の周りで使っている状態です。

この生産~使用までの上流のフローについては、矢印の数量は比較的把握されていて、データが統計などで整備されています。

一方で、「使用」以降の下流のフローは不透明な部分が多くなります。使用済みとなった製品は、リユースされることもあれば、金属などの資源回収を目的に解体プロセスに投入されることもあります。一方で小型の製品であれば、リユースやリサイクル目的で回収されず、一般ごみに混ざって埋め立てられてしまうケースも多くありますが、当然この量はわかりません。さらには、たんすケータイのように、「もう使用されていないが捨てられてもいない」という退蔵の状態もあります。しかし、「どれだけの金属がリサイクルされずに埋立・散逸してしまっているか」を把握するのは、リサイクル促進のモチベーションとして非常に重要な情報です。下流にあたる図の右半分の部分のフローを推定するのが、マテリアルフロー分析の重要なところであり、また非常に苦労するところです。

使用済み製品の発生量の推計手法はいくつかありますが、過去に国内に投入された製品の量とその製品寿命を考えるのは有力です。

例えば、「廃自動車として捨てられる鉄の量」であれば、自動車の製品寿命が大体13年ぐらいですから、13年前に国内で販売した自動車の台数と1台当たりの鉄使用量を考えて……というようにもとめることができます。勿論自動車以外にも建物や飲料缶など様々な製品に鉄は使用されており、それぞれに消費量や製品寿命が違うので、製品ごとに推計をおこなって結果を積み上げることで、「今年使用済み製品から回収し得る鉄の量」を推計することができます。

JOGMECのマテリアルフローに限らず、定期的に発表される統計やデータには、リサイクルされずに埋立、散逸してしまっている量は含まれていません。統計で得られる情報が比較的詳細なベースメタルでもこの状況ですから、流通量が少なく広範囲にわたって使われるようなレアメタルでは、さらに把握が困難となります。

例えばタンタルは粉としての生産量はわかりますが、それが何に使われてどこに存在しているかは統計からは把握できない状況です。実際にはタンタル粉はほぼコンデンサに使用されていますが、そのコンデンサがどんな電気電子製品にどれだけ使われ、その製品寿命は…となると、大変な分析が必要ですね。

タンタルコンデンサがどの製品から回収可能か、という存在場所がわかれば、製品解体などのリサイクル技術開発を検討することができます。先ほどのような図を作るために、まずは数量がわからなくても全体像(流れ)の把握を進めているという段階の金属もありますね。

将来にかけての予測、というのも可能なのでしょうか。

様々な将来シナリオを仮定することで、推計する事は可能です。例えば自動車であれば、政府が電気自動車などの次世代自動車の長期的な導入目標値を示しているので、その導入シナリオに基づいて推計するといった方法がとられます。また、消費者の製品保有に着目し、人口1人当たりの保有台数が過去このように推移してきたから、今後はロジスティック曲線に従って飽和するだろう‥‥といった回帰分析を用いる将来予測の研究もおこなわれています。

生産量の推計と、製品寿命と、退蔵と、考慮するファクターは複数あるんですね。ある程度の期間は蓄積が多くて、社会インフラが普及するなど一定期間を過ぎると、廃棄量が増えるという事もあるのでしょうか。

そうですね。例えば中国では今世紀に入って資源消費量が激増し、それに伴って蓄積量も激増しています。しかし、そのような製品はすぐには廃棄されないので、廃棄量はそれほど大きくありません。近年は落ち着いてきたので蓄積量の増加は以前ほどではないかもしれませんが、今後は今世紀に入って使用され始めた製品が一斉に廃棄され始め、廃棄量が増加すると予想されています。このような現象は、先進国でも新しい製品が急速に普及した場合に起こり、レアメタルなどはその傾向が強いです。

製品に使われている量がとても少なくて回収しにくいというのは貢献度が低いということでしょうか。

何をもってリサイクルの貢献度とするのかという話も、まだまだこれから検討していかなくてはならない課題です。最低ラインとして、需要量に対して小さくない廃棄量という捉え方をしていますが、それで十分ではないと考えています。使用済み製品からの金属回収のしやすさ、コストも重要な要素となるでしょう。

例えばアルミニウムの場合、アルミ缶やアルミサッシ、自動車エンジンブロックなどはアルミ素材のまま回収されており、リサイクルしやすいです。しかし、スチール缶のアルミ部材は鉄のリサイクルプロセスに投入されてしまいますし、アルミ箔は一般ごみから分別回収されません。レアメタルは他の金属、例えば鉄鋼の合金元素として使われることもありますが、鉄鋼のリサイクルプロセスでのレアメタルの回収は進んでいません。リサイクルが資源確保に貢献できるかという意味では、このような制約も考えなければならないかもしれません。

しかし、このような制約は、製品設計で解体・分離しやすくしたり、製錬技術を高めたりと、今後の研究開発のブレイクスルーで克服できる可能性があります。「ブレイクスルーがおきれば、リサイクル貢献度が高くなり、資源リスクの低減に寄与する」という技術開発のモチベーションとして、需要量と廃棄量からもとめるリサイクル貢献度の指標は機能するとも考えられます。

もともと使用量の少ないレアメタルのマテリアルフローとなると把握することも、リサイクルすることも難題が山積みなんですね。

ここまでお読みいただきありがとうございます。

次回は、「レアメタルとクリティカルメタル」についてお話しをお伺いしています。