バイオコークスの研究と未来 その1

近畿大学 理工学部

機械工学科 准教授

井田 民男(いだ たみお)様

近畿大学機械工学科

近畿大学ホームページ バイオコークスプロジェクト

平成23年 新エネ大賞「資源エネルギー長官賞」

平成24年 地球温暖化防止活動環境大臣賞 受賞

地球温暖化抑制に向け、CO2削減の為の様々な取り組みが世界中で行われています。

今回のインタビューは、製鉄に欠かせない石炭コークスの代替として世界的に注目されているバイオマスを原料にしたバイオコークスの開発をされた近畿大学の井田准教授にお話を伺っています。

【その1】 バイオコークスとの出会い

先生はどのような経緯でエネルギー工学の道に進まれたのですか

私は元々大阪の出身です。高専に行きたかったんですが、当時、高専が長岡と豊橋にしかなかったものですから、大阪から飛び出して豊橋高専に入学し豊橋技術科学大学に進学しました。そこでは生産システム工学とエネルギー工学しかなかったので、エネルギー工学を選専攻しました。

「エネルギー工学」というのはどのようなことを研究されるのですか

エネルギー工学というのは、分子・原子レベルから、地球温暖化の問題まで非常に広範囲の領域があります。

私の在籍していた研究室では微粉炭発電を研究していました。エネルギーの効率化や制御技術などの分野ですね。東工大の学長をされていた岡崎先生が当時助手をされていました。

私はその中で、だいぶ基礎的な「炎」そのものの研究をしていました。ケンタッキー大学での研究期間も含め、「炎」そのものの研究を10年間くらいやっていました。「マイクロフレーム」の研究では、高さ1mm以下の炎を作り出したりしていました。

「炎」の研究の中でバイオコークスに出会われたのですか?

私は、ずっと基礎的研究を中心にやってきていたのですが、その後、近畿大学に移ることになり、それを期に「何か世の中の役に立つ研究をやってみよう・・」と思っていました。

ちょうどそのころ国が「バイオマスニッポン」を立ち上げた頃で、研究室にもバイオマス研究をされている人が多くいて、石炭やバイオマスを液化したりガス化したりして効率を上げるような研究がなされていて、すでに多くの成果も出ていました。

自分が同じことやってもかなわないだろうと思いましたので、誰もやっていなかったバイオマスの「固形化」をテーマにしたのです。

世界で排出されているCO2の約半分は石炭が原因になっていますから、液体燃料やガスの代替を考えることとおなじくらい、石炭の代替燃料を開発できたなら大きな社会貢献になるのではないか思ったわけなのです。

研究室でのバイオマスの研究では私は後発でしたから、バイオコークスができるきっかけがつかめるまでが長かったですね。3年くらいかかりました。

「今更ペレットを作ってどうする…」などと言われたりしながらやっていましたね(笑)

3年というのは結構長いですね?

研究を始めて3年くらいはありきたりの結果しか出なかったですね。

高分子のエネルギー変換は液化・ガス化などの事例から通常300~400℃に近い温度帯で行われると思われていたので、300~400℃の温度帯で実験をしていましたが、なかなか思うような結果が得られず悩んでいました。

最初は温度を上げていく途中に実験している筒から中身が飛び出し噴火する様なことの繰り返しで、それがどのような条件で何が起きているのか調べて論理的に予測していきました。

それで、それまで300℃近辺の温度帯で実験を繰り返してきたものを一気に180℃まで下げろと指示をしました。その時は「何を考えているんだ!」と学生に猛反対されましたね。

やってみると、思ったことに近い反応が起こったんです。

バイオコークスは180℃プラスマイナス20℃、さらに水分量も10~15%という狭い幅の中でないと作ることができません。それがなかなか結果が出なかった理由で、バイオコークスの特許の基本になっています。

今は、なぜそのような温度・湿度で無いといけないのか、そこでどのような反応が起こっているかもほぼわかっています。温度帯がわかってから2年くらいかかりました。

バイオコークスとはどのようなモノなのでしょうか?

例えば一般の木質ペレットなどとは何が違うのですか?

一般の木質ペレットは間伐材、廃材などをチップにして単純に固めたりしたモノで、少し語弊があるかもしれませんが、イメージとしては扱いやすい「薪」です。燃焼温度や耐熱強度もそれなりですね。

一方、バイオコークスの原料は、固める時に加圧・加熱することで炭素が高密・高純度になるというイメージでとらえていただけばいいかと思います。

石炭コークスに近い耐熱強度を得ることができるので、製鉄の高炉やキュポラ(溶解炉)などで使うことができます。

これまで、製鉄炉や熔解炉では化石燃料に頼らざるを得なかったのですが、バイオマスで製鉄ができるようになれば、大幅なCO2削減ができます。

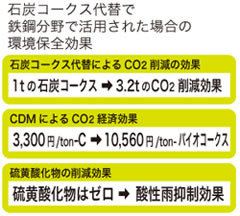

概ね1tの石炭コークスを燃焼させると3t強のCO2が発生しますが、バイオコークスは100%バイオマスですからCO2は0(発生させない)換算になります。(右図)

それをCDMによるCO2経済効果に換算すると

CO2削減効果=3,300円/t-C→10,560円/t-バイオコークス となり、約7,000円/tのCO2削減効果となります。(右図)

全量をバイオコークスに置き換えることはできませんが、何割かをバイオコークスに代替するだけで、CO2削減になります。

また、硫黄酸化物の発生がないので、酸性雨の抑制につながります。(右図)

バイオコークスのメリットは、まずCO2の削減ですが、バイオコークスそのものが持っている特長として、エネルギーの有効利用と管理が非常に楽であるというメリットがあります。

エネルギーの有効利用というのは、原料の歩留まり率が100%ということです。

バイオコークスの固形化技術は、低温固化ですので灰などの残渣が出ませんし、揮発成分も閉じ込めていて、元の原料が持っているエネルギーを100%維持していますから非常に効率のよい固形化になります。

また、原料にもよりますが、概ねどんな原料でも、1.4くらいの比重になりますから、お茶殻や木などの原料だと容積比で1/7~1/14くらいまで減容化されます。稲藁は密度が小さいので1/140くらいに減容化されます。

さらに、バイオコークスだと減容化されると同時に、高強度で安定した性状となることで管理がしやすく、輸送や保管コストが削減できることになります。

この減容化に着目して、バイオコークスは放射線で汚染された稲藁や森林の枝葉、農作物残渣を安全に長期間保管するためにも使うことができます。

製造工程での加熱温度が低いので、放射性物質の飛散がありませんし、残渣も出ません。

また、固形化後は硬く高強度で、高湿度にも強く水にも溶けず腐敗もしませんし、燃える心配もないので長期間の保管に向いています。放射線で汚染された植物性廃棄物をバイオコークスにして300年くらい保管しておけば、放射線量も1/1,000程度になりますから燃料としてできるようになるわけです。

減容化の特長だけでも、バイオコークスは利用価値がありますね。燃料なのに燃える心配が無いというのはどういうことですか。

燃える心配がないとうよりも、火がつきにくいといった方がわかりやすいですね。例えば、バイオコークスをバーベキューの炭の赤くなっている上に載せても火はつきません。600℃くらいの温度でないと火がつきません。コークスというのは通常800~1,000℃程度に暖まった炉に投入されて、還元剤の働きをしながら炉の温度を引き上げる燃料です。確か、鉄の溶解温度が純鉄で1,500℃ちょっとだったと思います。

特長というか石炭コークスの代替に使える理由に、1,000℃を越えるような高温下でも強度を維持していることがあります。強度を維持して形状を保っていることが、製鉄に使える条件です。

ここまでお読みいただきありがとうございます。

次回は、「バイオコークスの特徴」…バイオコークスの組成、固形化プロセスなど、詳しい内容をお聞きしています。